Наконечники для вимірювання твердості та мікротвердості

Визначення і призначення

Визначення

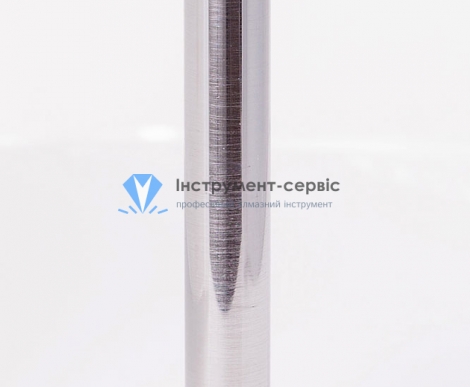

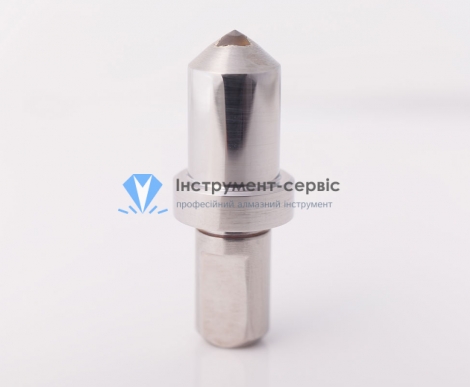

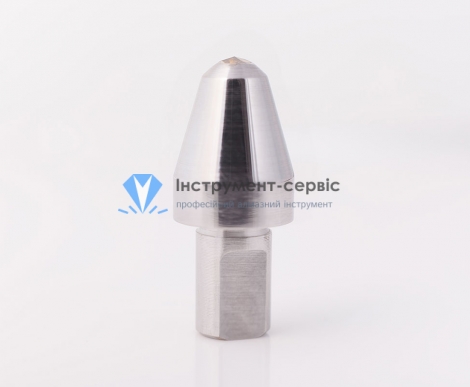

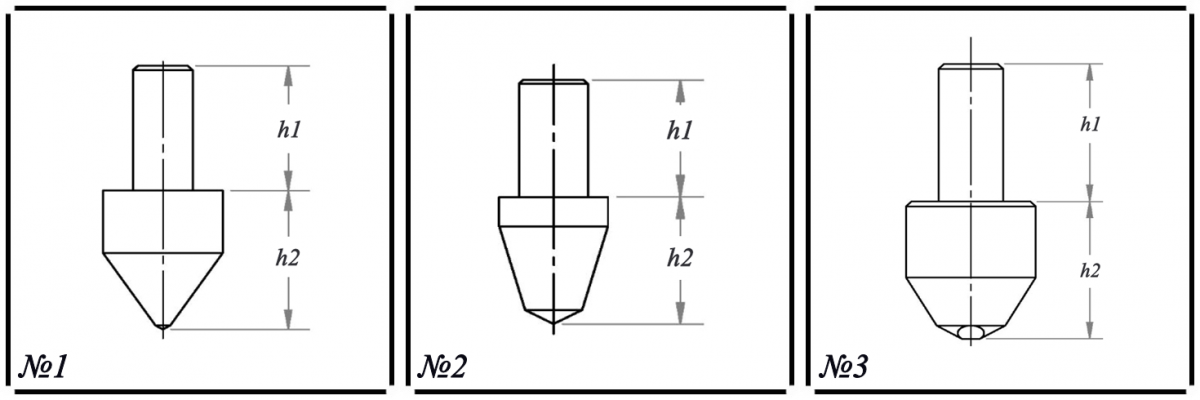

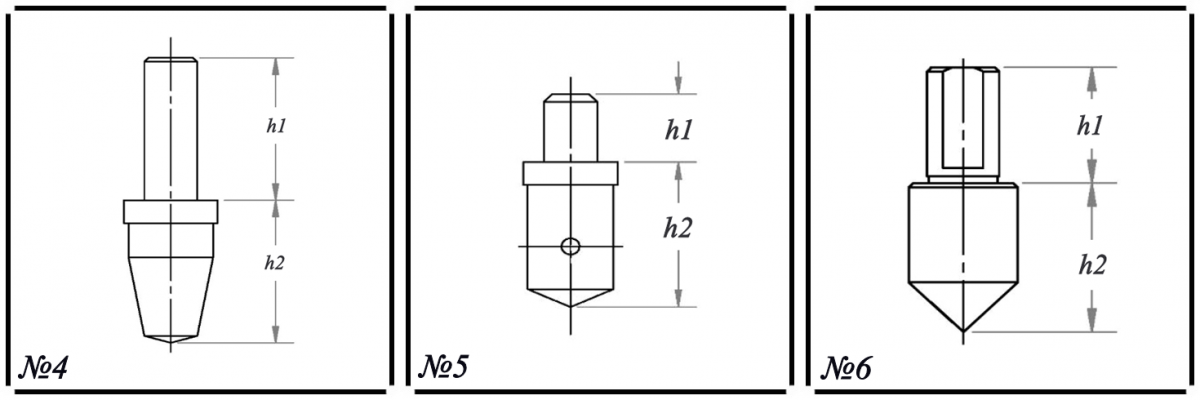

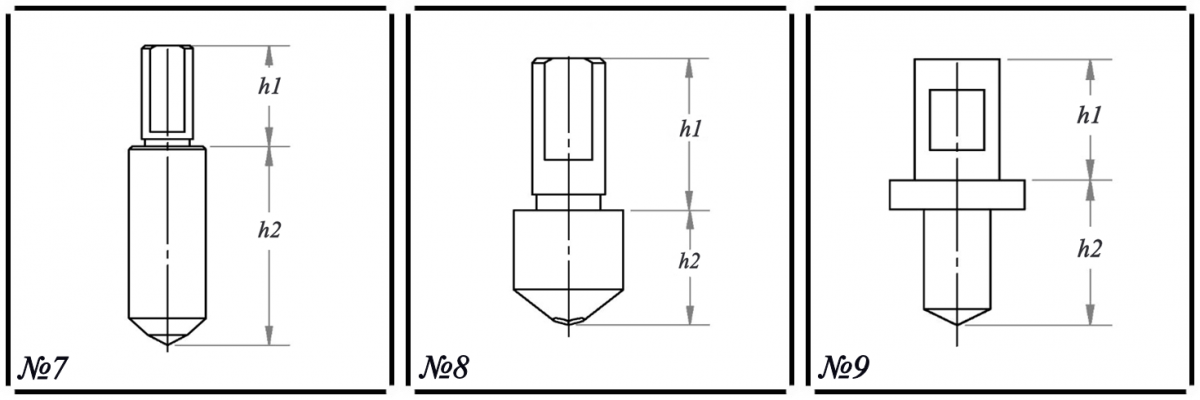

Алмазний наконечник (індентор) – інструмент, робочою частиною якого є природний (ND) або монокристал (MCD) алмазу, оброблений відповідно з методами вимірювання.

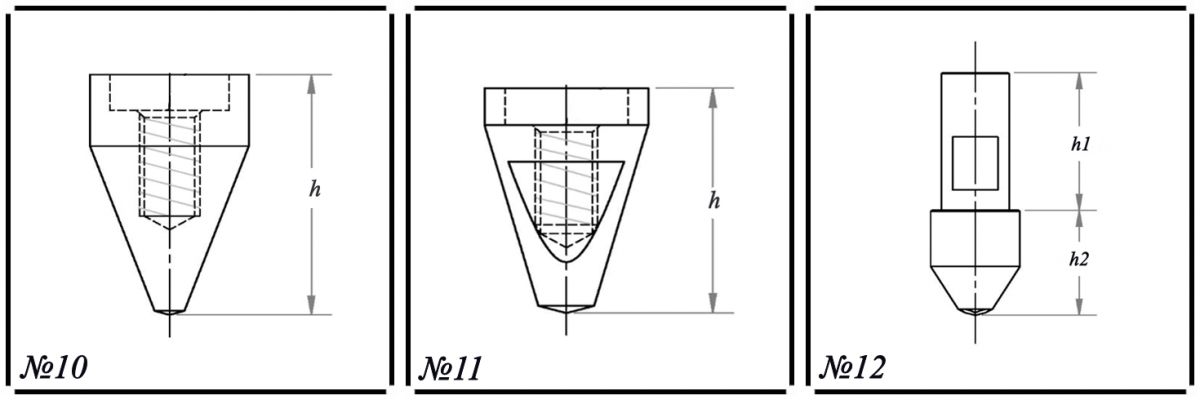

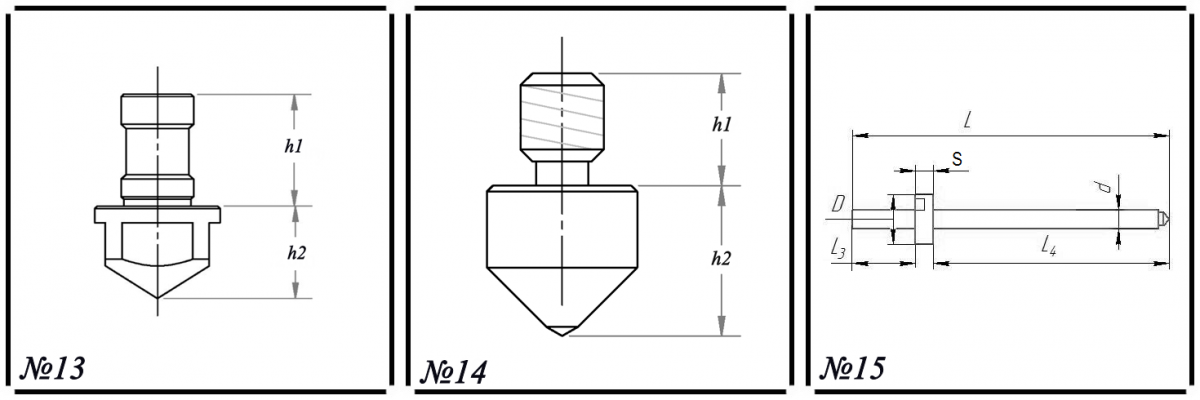

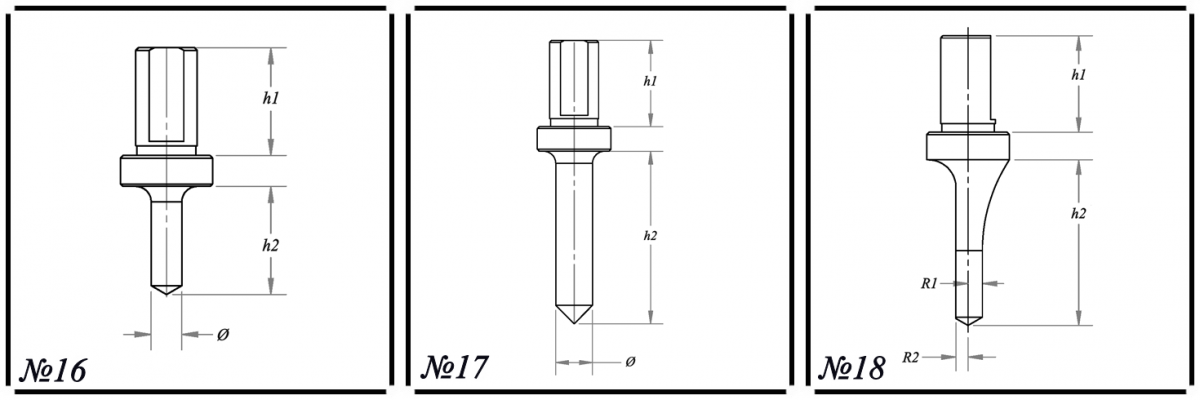

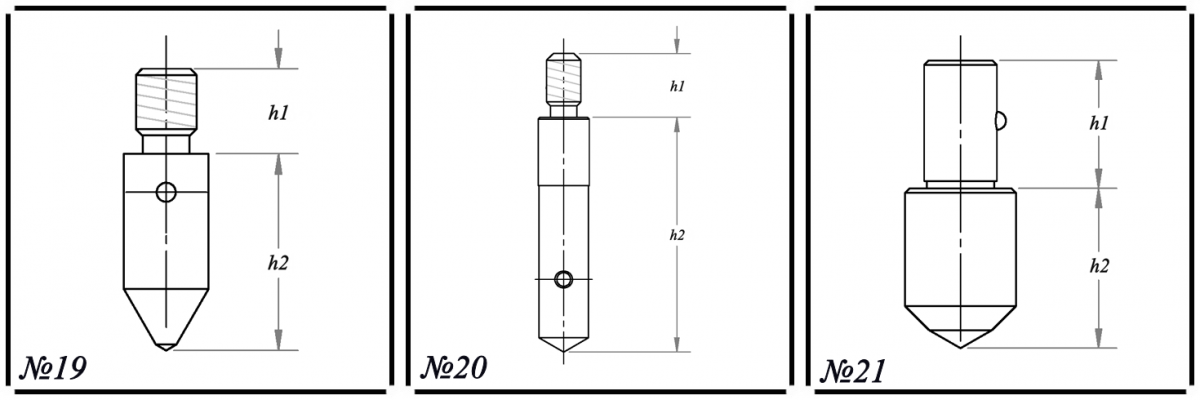

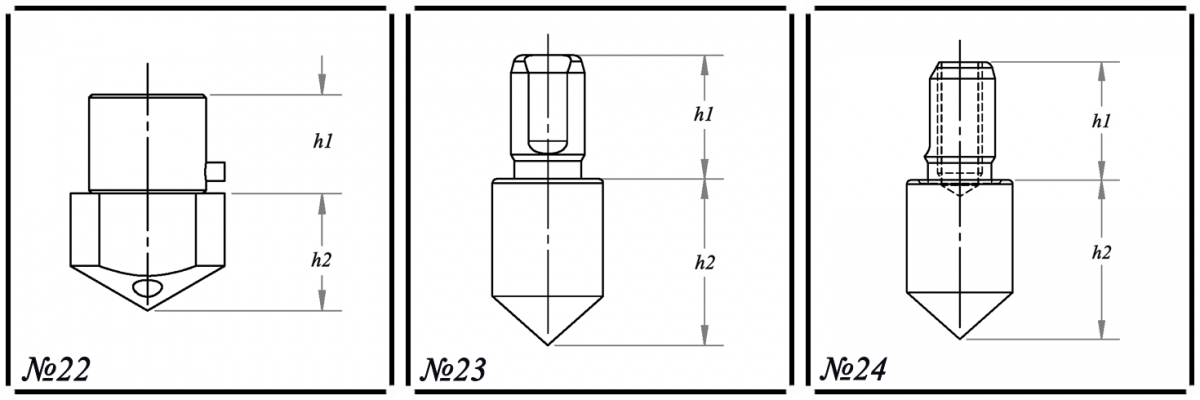

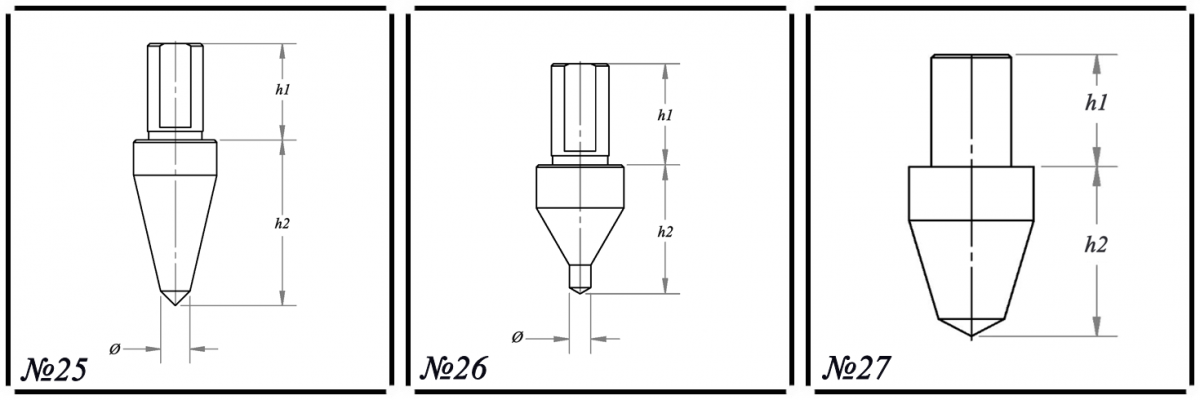

Індентори залежно від методу вимірювання твердості виготовляються з різними кутами при вершині кристалу та з різною геометрією:

-

Rockwell - конус з кутом при вершині 120° та відповідним радіусом;

-

Vickers - тригранна піраміда з кутом при вершині 136°;

-

micro Vickers - чотиригранна піраміда з кутом при вершині 136° для вимірювання мікротвердості;

-

Knoop - ромбовидна форма з кутом 172,5 ° при вершині з відповідними вимогами до вершини.

Призначення

Індентор, як наконечник приладу, призначений для визначення механічних властивостей та вимірювання твердості зразка матеріалу під дією заданого навантаження та власної ваги.

Наконечник вдавлюється у досліджувану поверхню зразка, висновки щодо рівня твердості ґрунтуються на параметрах відбитку, що залишився на досліджуваному матеріалі після застосування індентора.

Зокрема, такими показниками можуть бути глибина, площа або об’єм відбитка.

Прайс-листи (Роквелл, Вікерс, мікро Віккерс)

01.01.2024

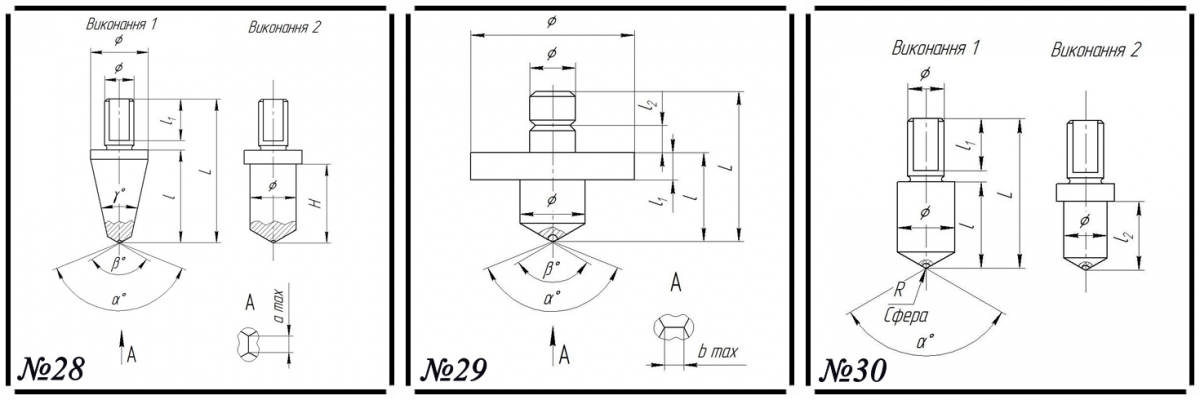

| Наконечник алмазний (індентор) НК (Роквелл) Природний алмаз ND (Natural Diamond) |

||

| № | Каратність індентора |

Ціна без ПДВ, USD |

| 1 | 0,15-0,16 | 78,00 |

| 2 | 0,17-0,20 | 85,00 |

| 3 | 0,21-0,24 | 108,00 |

| 4 | 0,25-0,29 | 114,00 |

| 5 | 0,30-0,34 | 149,00 |

| 6 | 0,35-0,40 | 156,00 |

| 7 | 0,41-0,45 | 211,00 |

| 8 | 0,46-0,50 | 218,00 |

| Наконечник алмазний (індентор) НК (Роквелл) Синтетичний алмаз MCD (Monocrystalline Diamond) |

||

| № | Каратність індентора |

Ціна без ПДВ, USD |

| 1 | 0,15-0,16 | 74,00 |

| 2 | 0,17-0,20 | 78,00 |

| 3 | 0,21-0,24 | 93,00 |

| 4 | 0,25-0,29 | 99,00 |

| 5 | 0,30-0,34 | 138,00 |

| 6 | 0,35-0,40 | 144,00 |

| 7 | 0,41-0,45 | 189,00 |

| 8 | 0,46-0,50 | 200,00 |

|

Твердосплавний наконечник ВК-6М (індентор)

НК (Роквелл)

|

|

|

№

|

Ціна без ПДВ, $

|

|

1

|

договірна |

|

Наконечник алмазний (індентор)

НП (Віккерс)

|

||||

|

№

|

Каратність

наконечника

(індентора)

|

Econom*

клас якості

Ціна без ПДВ, $

|

Standard**

клас якості

Ціна без ПДВ, $

|

Згідно з стандартами ISO & ASTM

|

|

1

|

0,08-0,20

|

-

|

договірна |

договірна

|

|

2

|

0,21-0,22

|

-

|

договірна |

договірна

|

|

Наконечник алмазний (індентор)

НПМ (мікро Віккерс)

|

||||

|

№

|

Каратність

наконечника

(індентора)

|

Econom*

клас якості

Ціна без ПДВ, $

|

Standard**

клас якості

Ціна без ПДВ, $

|

Згідно з стандартами ISO & ASTM

|

|

1

|

0,08-0,20

|

-

|

договірна |

договірна

|

Методи визначення твердості матеріалів

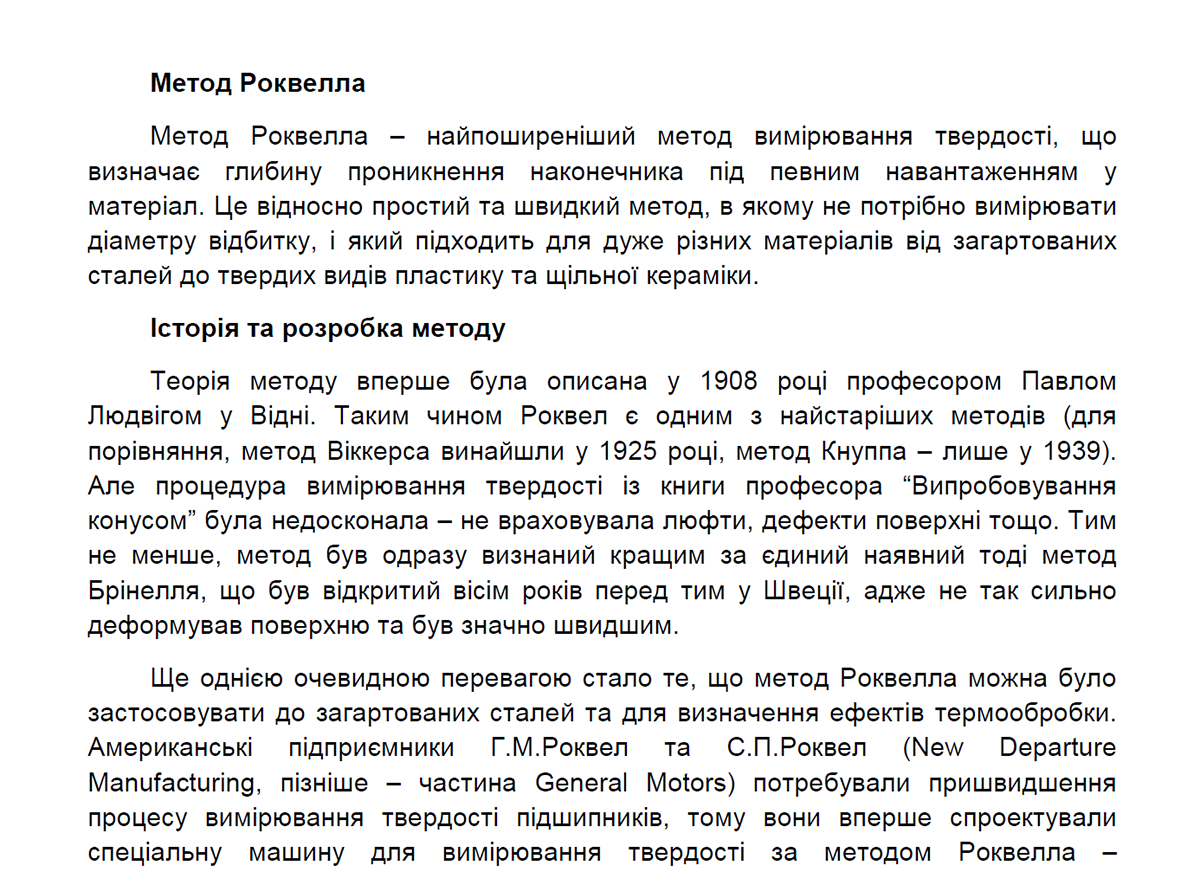

Метод Роквелла

Метод Роквелла – найпоширеніший метод вимірювання твердості, що визначає глибину проникнення наконечника під певним навантаженням у матеріал. Це відносно простий та швидкий метод, в якому не потрібно вимірювати діаметру відбитку, і який підходить для дуже різних матеріалів від загартованих сталей до твердих видів пластику та щільної кераміки.

Історія методу

Теорія методу вперше була описана у 1908 році професором Павлом Людвігом у Відні. Таким чином Роквел є одним з найстаріших методів (для порівняння, метод Віккерса винайшли у 1925 році, метод Кнуппа – лише у 1939). Але процедура вимірювання твердості із книги професора “Випробовування конусом” була недосконала – не враховувала люфти, дефекти поверхні тощо. Тим не менше, метод був одразу визнаний кращим за єдиний наявний тоді метод Брінелля, що був відкритий вісім років перед тим у Швеції, адже не так сильно деформував поверхню та був значно швидшим.

Метод Віккерса

Метод Віккерса є одним із універсальних способів вимірювання твердості поверхні різних металів та сплавів. Він, як й інші методи, розраховує здатність пластичного опору пластичній деформації, яка здійснюється стандартизованим алмазним наконечником. Цей метод має найширшу шкалу показників для різних типів матеріалів.

Метод Віккерса є одним із універсальних способів вимірювання твердості поверхні різних металів та сплавів. Він, як й інші методи, розраховує здатність пластичного опору пластичній деформації, яка здійснюється стандартизованим алмазним наконечником. Цей метод має найширшу шкалу показників для різних типів матеріалів.

Історія методу

Вперше метод вимірювання твердості запропонував британський військово-промисловий концерн Віккерс-Армстронг у 1921 році. Розробили її Роберт Л. Сміт та Джордж Е. Сандленд з метою знайти альтернативу методу Брінелла. Завдяки його точності та впливовості концерну, метод швидко став стандартом для вимірювань твердості різних типів металів та їх сплавів. Окрім того, на популярність вплинула відносна простота методу: уніфіковані дані тепер не залежали ані від розміру наконечника, ані від типу матеріалу.

Метод Кнупа

Метод Кнупа – це спосіб вимірювання мікротвердості за допомогою тригранної алмазної піраміди, розроблений для крихких та тонких матеріалів або деталей малого розміру. Він застосовується для зразків, які потребують для виміру твердості навантаження у менш як 10 Н.

Історія методу

Метод був розроблений у 1939 році за сприяння Національного бюро стандартів США. Його створив Фредерік Кнуп (1878-1943) із колегами К.Г.Петерсом та В.Е. Емерсоном як альтернативу поширеному методу Віккерса. Метою винайдення нового методу було знайти спосіб із меншою площою відтиску, щоб використовувати індентори для менших випробувальних сил, а тому – для тонших і крихкіших матеріалів. Це вдалося досягти за рахунок зменшення та видовження алмазної піраміди.

Алмази для інденторів

Алмазна сировина для інденторів вимірювання твердості відбирається найвищої якості.

Для сировини MCD:

Для сировини MCD:

-

кристали правильної форми;

-

кристали без дефектів, включень і тріщин, видимих при двадцятикратному збільшенні.

Для природної сировини:

-

кристали правильної форми;

-

кристали без дефектів, внутрішньої напруги, включень і тріщин, видимих при двадцятикратному збільшенні.

Для деяких видів інденторів (спец. корпуси) алмазна сировина проходить попередню обробку.

Стандарти: ГОСТ

Стандарти: ISO & ASTM

Застосування

Застосування методу Віккерса

Метод Віккерса використовується для вимірювання твердості:

-

деталей малої товщини,

-

тонколистових загартованих та незагартованих сталей,

-

тонких шарів із високою твердістю,

-

поверхонь із гальванічним покриттям,

-

цинкованих, хромованих і луджених поверхонь,

-

азотованих та цементованих поверхонь,

-

валків для холодної прокатки.

Метод дійсний як для чорних, так і для кольорових металів та сплавів. Особливо важливе його застосування для вимірювання твердості сталі, адже він показує, чи була стальна поверхня випадково вуглецьована чи зневуглецьована в ході термічної обробки. Власне, якщо твердість при низькому навантаженні значно нижча від твердості при високому навантаженні, тобто при великих навантаженнях індентор проникає набагато глибше в матеріал, виявляється зневуглецьовування. Метод Віккерса зручний для вимірювання твердості дуже твердих сполук, наприклад, боридів металів, твердість яких варіюється від 1600 до 2000 HV. У виробництві скла методом Віккерса може бути вирахувана здатність скла до ерозії та деформації.

Наконечники для методу Віккерса використовуються також для особливого типу випробувань UCI (Ultrasonic Contact Impedance). Під час таких випробувань стержень, що коливається на ультразвуковій частоті з індентором Віккерса на його нижньому кінці, притискається до зразка з певною випробувальною силою. Резонансна частота збільшується, як тільки індентор входить в контакт із зразком, її зміщення фіксується та зв’язується із показником твердості за методом Віккерса.

Метод Віккерса може використовуватися також для вимірювання глибини твердості сталей із загартованою поверхнею, твердості зварних швів та Джоміні-тесту (метод торцевого загартовування для визначення прогартовуваності сталі).

Для вимірювання глибини твердості сталей із загартованою поверхнею здійснюється серія відтисків від краю зразка в поперечному перерізі до центру. Прогрессія твердості від країв до центру наноситься на графік і вимірюється показник CHD – відстань від поверхні до межі твердості (HL). Є кілька способів вимірювання CHD із стандартизованими показниками.

-

Для карбонованих або карбонітрованих сталей HL=550HV, тому CHD вимірюється відстанню від поверхні до точки, де твердість зрівнюється із 550HV.

-

Для індукційних та вогнетривких сталей HL=80% x мінімальна твердість поверхні. Таким чином CHD є відстанню від поверхні до точки, де твердість становить 80% від мінімальної твердості поверхні.

-

Для азотованих зразків HL=твердість сердечника + 50HV. Тоді CHD визначається як максимальна відстань від поверхні до точки, де твердість перевищує твердість сердечника на 50 HV.

Важливо, що для проведення таких вимірювань повинна бути дотримана не менш як 2,5-кратна відстань середньої довжини діагоналі між відтисками.

Для проведення тесту Джоміні (визначення прогартовуваності сталі) здійснюється нагрів циліндричного стального зразка до температури аустенізації (від 980 до 1010оС) і охолодження з одного боку контрольованою подачею води. Потім твердість вимірюється на загартованому кінці і далі впродовж зразка із визначеними інтервалами. Таким чином визначається рівень мікроструктурних змін в залежності від зменшення швидкості охолодження із зростанням відстані від загартованого краю. Чим твердіший матеріал на заданій відстані від загартованого кінця, тим вищою є прогартовуваність сталі. Тестовим методом є HRC або HV30. В залежності від стандартів тест Джоміні може здайснюватися методом Віккерса чи Роквелла. Стандартами тесту є ASTM A255, ISO 642, DIN 50191 та BS 4437.

Тестування зварних швів є оцінкою міцності зварного шва, особливо – навколо зони термічного впливу. Співвідношення твердості всередині і навколо зони термічного впливу визначає ламкість зварного шва. Тестування можна проводити на будь-якій установці для мікротвердості Віккерса. Зазвичай використовуються методи HV5 і HV10. Прогресія показників твердості від краю зразка або верхньої частини шва і далі наноситься на графік із шаблонними інтервалами. Стандартом тесту є ISO 9015 1-2.

Контроль якості інденторів

Інформація оновлюється.

Щоб зв'язатися із представником фірми чи отримати додаткову інформацію від її представника - "натисніть тут"

Рекомендації ПП "Інструмент - сервіс"

Інформація оновлюється.

Щоб зв'язатися із представником фірми чи отримати додаткову інформацію від її представника - "натисніть тут"

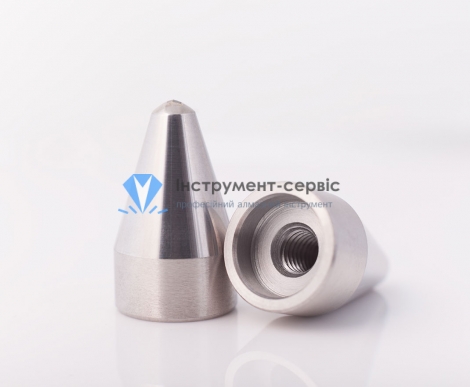

Реставрація

Індентори (наконечники) для вимірювання твердості можуть бути відновлені кількома способами.

1. Відновлення без заміни корпуса:

-

наявні мінімальні пошкодження вершини та якісний корпус;

-

відновлення можливе без зменшення вимог до довжини корпуса;

-

довжина корпуса достатня для подальшого використання.

2. Відновлення в новому корпусі:

-

якість та вага алмазу відповідають вимогам для виготовлення інденторів.

Напишіть нам листа

Написати листа

Замовити товар